Lo spessore e la composizione di vetro antide-deformazione influenzare significativamente la sua resistenza alle fluttuazioni di stress meccanico e temperatura. Ecco come entrano in gioco questi fattori:

1. Spessore e stress meccanico:

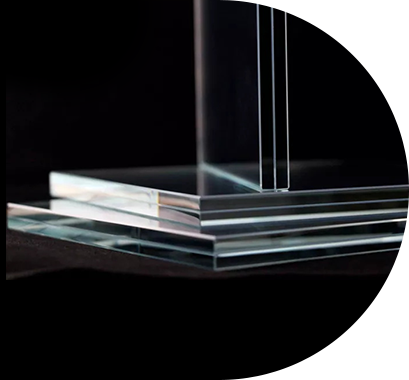

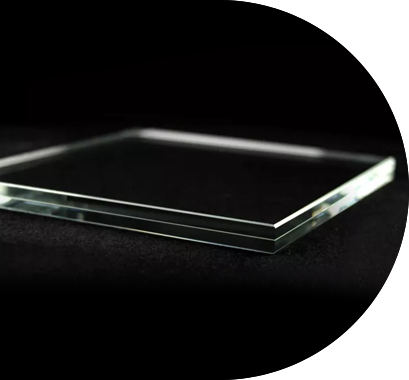

L'aumento dello spessore per una maggiore resistenza: il vetro più spesso offre generalmente una migliore resistenza allo stress meccanico. Questo perché uno spessore maggiore significa che c'è più materiale per assorbire e distribuire le forze che vengono applicate al vetro. All'aumentare dello spessore del vetro, è meno probabile che si deformi sotto il carico, rendendolo più adatto per ambienti ad alto stress.

Distribuzione dello stress: il vetro più spesso può distribuire lo stress in modo più uniforme sulla sua superficie, riducendo la probabilità di deformazione o rottura localizzate. Tuttavia, c'è un limite alla quantità di spessore che entrino in gioco la resistenza prima che altri fattori, come il peso o la complessità della produzione.

Potenziali lati negativi dello spessore: mentre lo spessore può migliorare la resistenza, il vetro troppo spesso può diventare fragile o soggetto a cracking in impatti improvvisi e acuti. In tali casi, il vetro può essere meno in grado di assorbire l'energia di shock senza rompersi, soprattutto se il vetro non è temperato o rafforzato chimicamente.

2. Composizione e sollecitazione meccanica:

La composizione del vetro per una resistenza avanzata: la composizione del vetro (ad es. Il tipo di materie prime utilizzate, come silice, soda-lime o borosilicato) svolge un ruolo cruciale nella sua resistenza e resistenza alla deformazione. Il vetro con un maggiore contenuto di silice, ad esempio, tende ad essere più duro e più resistente ai graffi e allo stress meccanico.

Rafforzamento chimico: l'aggiunta di elementi come gli ioni di potassio o l'uso di processi di rafforzamento chimico (ad esempio, lo scambio di ioni) può aumentare la resistenza del vetro alla deformazione creando uno stress compressivo sulla superficie, il che lo rende più resistente alle forze esterne. Ciò è comune in prodotti come il vetro temperato, che è più forte e più resistente ai danni meccanici.

Composizioni laminate o multistrato: per ulteriore resistenza, i sistemi di vetro a più strati (ad es. Via laminata o composita) possono distribuire sollecitazioni meccaniche su diversi strati, riducendo il rischio complessivo di deformazione. Questi sistemi sono spesso utilizzati in ambienti in cui il vetro deve resistere a impatti significativi, come nelle finestre automobilistiche o nei rivestimenti protettivi.

3. Fluttuazioni di spessore e temperatura:

Isolamento termico: il vetro più spesso fornisce generalmente un migliore isolamento termico, che può aiutare a mitigare gli effetti delle fluttuazioni della temperatura. Il vetro più spesso ha una massa termica più elevata, il che significa che può assorbire e conservare il calore in modo più efficace, riducendo la velocità con cui si verificano variazioni di temperatura all'interno del materiale. Ciò può aiutare il vetro a mantenere la sua integrità strutturale durante le rapide variazioni di temperatura, in quanto resiste a shock termico.

Espansione termica: il vetro più spesso subisce una minore deformazione dovuta all'espansione termica, poiché il aumento del volume del materiale distribuisce le sollecitazioni termiche in modo più uniforme. Tuttavia, se lo spessore non è uniforme o la composizione del vetro non è adatta al ciclo termico, le sollecitazioni termiche possono comunque portare a crepe o deformazioni, specialmente ai bordi o ai punti di contatto.

Il rischio di crack di stress termico: vetro più spesso, specialmente se combinato con una composizione a bassa conducibilità termica, può intrappolare il calore in punti specifici, portando a crepe di sollecitazione termica se la differenza di temperatura tra la superficie e il nucleo del vetro diventa troppo grande. Ciò è particolarmente vero per i grandi pannelli di vetro esposti alla luce solare diretta o ai drastici variazioni di temperatura.

4. Fluttuazioni di composizione e temperatura:

Resistenza termica dei tipi di vetro: alcuni tipi di composizioni di vetro sono più adatti per gestire i cambiamenti di temperatura estremi. Per esempio:

Il vetro borosilicato (comunemente usato in ambito di laboratorio) è noto per il suo coefficiente di espansione termica a bassa, rendendolo altamente resistente alle fluttuazioni di shock termico e temperatura.

Il vetro di soda-lime (utilizzato nella maggior parte delle applicazioni quotidiane) ha un coefficiente di espansione termica più elevata ed è più probabile che sperimenta crepe di stress termico se esposte a improvvise variazioni di temperatura.

Processi di trattamento termico: la composizione del vetro, accoppiata ai processi di trattamento termico (come la temperatura o la ricottura), può renderlo più resistente alle fluttuazioni della temperatura. Il vetro temperato, ad esempio, subisce un rapido raffreddamento dopo il riscaldamento, creando sollecitazioni di compressione che migliorano la sua resistenza sia alle forze meccaniche che alle variazioni di temperatura. Ciò lo rende ideale per ambienti con ciclismo termico elevato, come finestre o pannelli di vetro esposti all'esterno.

5. Effetti combinati di spessore e composizione:

Spessore ottimale per le massime prestazioni: la combinazione di spessore e composizione del vetro può essere ottimizzata per diverse applicazioni. Ad esempio, in ambienti soggetti a stress meccanici e estremi di temperatura (come macchinari industriali o facciate dell'edificio), un equilibrio di vetro più spesso rafforzato chimicamente (per resistenza) e materiali come il borosilicato (per resistenza termica) può fornire la migliore resistenza ad entrambe le forze.

Personalizzazione per applicazioni specifiche: a seconda dell'uso previsto (ad es. In vetri architettonici, finestre automobilistiche o elettronica), i produttori possono regolare lo spessore e la composizione del vetro per bilanciare la necessità di resistenza meccanica con la capacità di resistere alle fluttuazioni termiche senza rompere o deformare.